Перейти в раздел каталога: окрасочные линии

- Окрасочная линия предназначена для окраски крупногабаритных агрегатов.

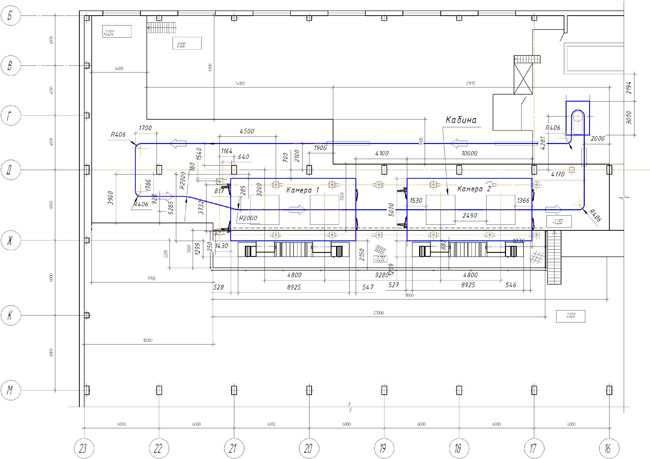

- Линия состоит из подвесного грузонесущего конвейера ГН-160 и двух камер: окраски и сушки.

- Трасса имеет развернутую длину цепи 88 метров, транспортирует груз по двум уровням с применением вертикальных перегибов.

- Тяговое движение цепи конвейера осуществляется за счет углового привода, включающего в себя систему натяжения цепи.

- Система натяжения цепи оснащена одним пневмоцилиндром диаметром 160 мм, дающим длину хода натяжки 750 мм.

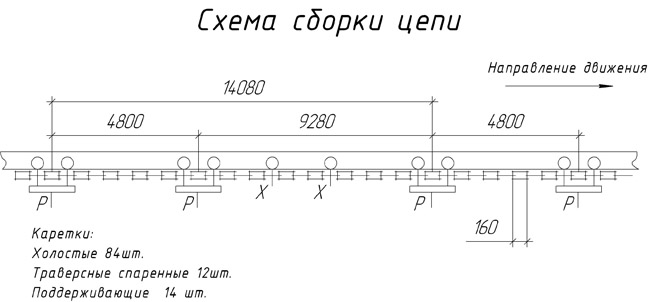

- Цепь конвейера P2-160-400, с шагом 160 мм, выдерживает разрушающую нагрузку равную 40000 кгс (40 т). Скорость движения не превышает 10 м /мин и регулируется частотным преобразователем.

- Конвейер оснащен траверсными спаренными каретками в количестве 12 единиц, для крепления агрегатов, с шагом 4800 мм через 9280 мм. Такая расстановка обеспечивает наиболее приемлемый интервал для загрузки агрегатов в камеры. Поддерживающие каретки в количестве 14 единиц установлены с шагом 640 мм.

Трасса конвейера на первом уровне имеет участок загрузки и крепится к Г-образным стойкам, закрепленным к основанию пола. На участках вертикальных поворотов крепление осуществляется к балкам, которые соединяются с несущими колоннами цеха. На втором уровне трасса крепится к П-образным стойкам, установленным на пол второго этажа, в том числе внутри камер окраски и сушки. Привод и поворотные блоки крепятся на каркасных конструкциях и стойках, а также специально выполненных подвесах.

При загрузке агрегатов применен специальный вращающийся захват с изменяемым интервалом опорных точек, что обеспечивает плавную траекторию движения груза и расширяет возможность захвата. После закрепления первого агрегата включается кнопка «Пуск», что приводит конвейер в рабочее состояние.

Агрегаты загружаются и подаются на второй уровень, где им предстоит оказаться в камере окраски. При начале работы конвейера, совместно начинает работать система автоматики и управления транспортировки груза по линии совместно с камерами. Идет обмен информацией о нахождении груза на трассе и его количестве.

Автоматика обеспечивает согласованную работу обеих камер и участков между собой в едином режиме. В это же время вступает в работу система автоматической смазки цепи и кареток. Она имеет несколько режимов подачи смазывающего материала с учетом прохождения температурного участка в камерах окраски и сушки. После того как все системы конвейера приведены в рабочее состояние, загруженные агрегаты движутся по конвейеру и на втором уровне поступают в первую, на пути их следования, камеру окраски. В ней могут одновременно находится две единицы груза.

Система контроля дает сигнал на открытие дверей камеры при прохождении грузом контрольных точек на трассе, после чего груз доходит до следующей точки внутри камеры, автоматика дает сигнал на остановку конвейера и камера производит закрывание дверей. После этого сигнала окрасочная камера переходит в режим рабочего цикла. Включается система притяжения воздуха из атмосферы и его фильтрация, с последующим выбросом, захватывая частицы пыли из камеры, которые могут ухудшить качество нанесенного покрытия на агрегаты. Одновременно с работой камеры на первом уровне происходит загрузка новых агрегатов под покраску.

После завершения цикла окраски камера по сигналу системы автоматики прекращает свою работу, открывает двери и переходит в режим ожидания. Груз из нее поступает в следующую камеру на сушку. Система также контролирует данный процесс и дает команду на открытие дверей второй камеры, а также о команду о том, поступил ли груз на окраску.

Автоматика обеспечивает синхронность работы всего конвейера и работу камер. При этом сигнальные лампы, расположенные на всем пути конвейера дают информацию о цикле работы. После того, как груз дойдет до контрольной точки во второй камере, система дает сигнал на проверку нахождения агрегатов в первой камере и затем останавливает движение конвейера и закрывает двери камер. После чего обе камеры переходят в рабочий режим, а на первом уровне начинается процесс загрузки.

После завершения процесса сушки система автоматики снова проверяет нахождение груза на линии и дает команду в камеры на открытие дверей – груз поступает из камеры сушки на участок выгрузки, а из камеры окраски в камеру сушки. Выгрузка агрегатов производится с помощью кран-балки. Далее агрегаты поступают на следующий технологический участок, также расположенный на втором уровне. Одновременно с этим в камеру окраски поступает очередная партия груза и происходит загрузка новых агрегатов – процесс продолжается в том же порядке. Камера сушки обеспечивает температуру до 90 град. Цельсия, контролирует потоки воздуха и может забирать его из атмосферы при температуре минус 25 град. Цельсия.

При появлении непредвиденных ситуаций или выхода из строя какого-либо узла – система автоматики включает аварийную сигнализацию и экстренно останавливает работу системы, в каком бы режиме она на тот момент не находилась.

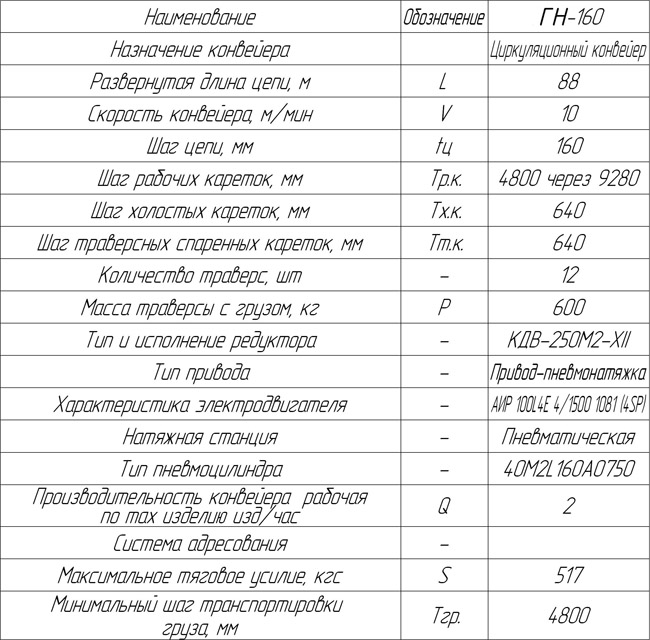

Характеристики

Схема сборки цепи

Схема конвейерной линии